Inżynier i Fizyk Medyczny 5/2016 vol. 5

283

technologie

/

technologies

artykuł naukowy

/

scientific paper

dostarczania modeli pokazowych, fizycznej wizualizacji idei do

funkcjonalnych prototypów i części maszyn gotowych do użyt-

ku. Podstawową zasadą jest wytwarzanie trójwymiarowych

wyrobów w jednym procesie poprzez dodawanie materiału,

w przeciwieństwie do klasycznych metod wytwarzania, gdzie

kształtowanie geometrii odbywa się przez mechaniczne usu-

wanie materiału. Rozwiązanie takie umożliwia wyprodukowanie

obiektu fizycznego o wysokim stopniu skomplikowania geome-

trii zewnętrznej i wewnętrznej w jednym procesie wytwórczym.

Obiekty są wytwarzane w sposób warstwowy na podstawie

zaprojektowanych w systemach CAx wirtualnych modeli wy-

robów, które następnie dzielone są na przekroje poprzeczne

o charakterystycznej dla urządzenia grubości [9]. W trakcie

procesu wytwórczego przekroje te odwzorowywane są kolejno

materiałem budulcowym. Warstwa po warstwie powstaje goto-

wy produkt. Grupa technologii przyrostowych obecnie składa

się z rozmaitych sposobów generowania modeli: od osadzania

materiału, poprzez fotoutwardzanie, do selektywnego łączenia

ziaren proszku. Istnieje szeroka gama materiałów powszechnie

wykorzystywanych i dostosowanych do tego typu wytwarzania,

równocześnie otwartość wybranych technologii umożliwia po-

szukiwanie i weryfikację możliwości aplikacyjnych dla kolejnych

materiałów [10].

Materiały i metody

Urządzenia, działające w oparciu o zasadę wytwarzania

warstwa

po warstwie

, mają unikalne charakterystyki funkcjonowania,

zróżnicowane procesy wytwórcze oraz niezbędne wymagania

np. materiał, warunki środowiskowe, temperatura procesu,

obróbka wykończeniowa modelu. W celu wytwarzania indywi-

dualizowanych uzupełnień ubytków kostnych z materiałów ce-

ramicznych wybrana została technologia druku przestrzennego

3DP (

Three Dimensional Printing

) z wykorzystaniem selektywne-

go łączenia ziaren proszku. Technologia ta została opracowana

w Massachusetts Institute of Technology (MIT) w Cambridge.

Wybór warunkowany był otwartością technologii pod kątem

wykorzystywania materiałów niestandardowych bez koniecz-

ności ingerencji w zasady funkcjonowania urządzenia, dowol-

nością wymiarów wydruku zapewnianą przez dużych rozmiarów

komorę roboczą, możliwością testowania różnych lepiszczy oraz

łatwością modyfikacji najważniejszych parametrów procesu.

Ponadto technologia ta nie wymaga zapewnienia specjalnych

warunków środowiskowych, sukces procesu zależy od doboru

odpowiednich materiałów oraz podstawowych parametrów.

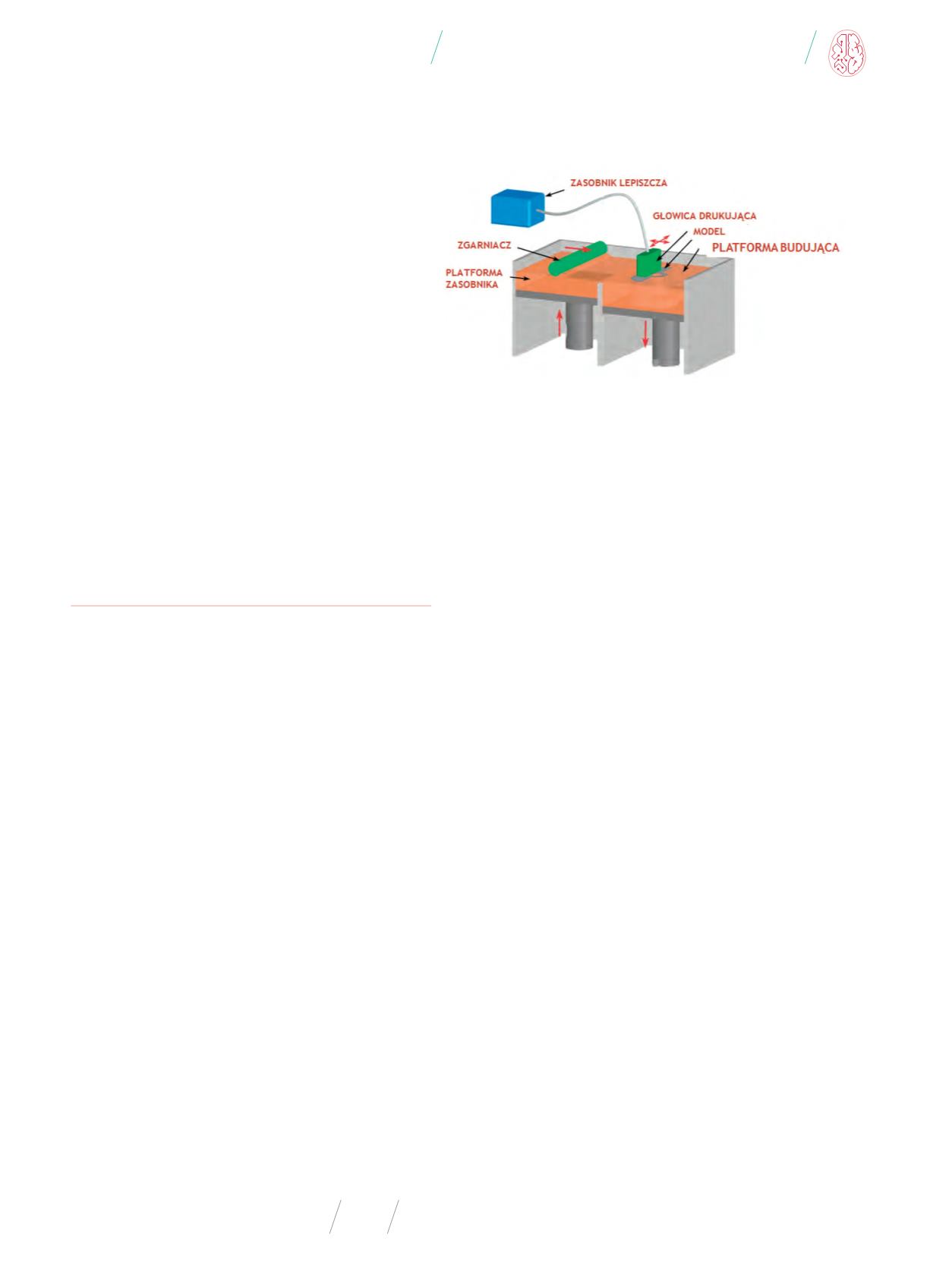

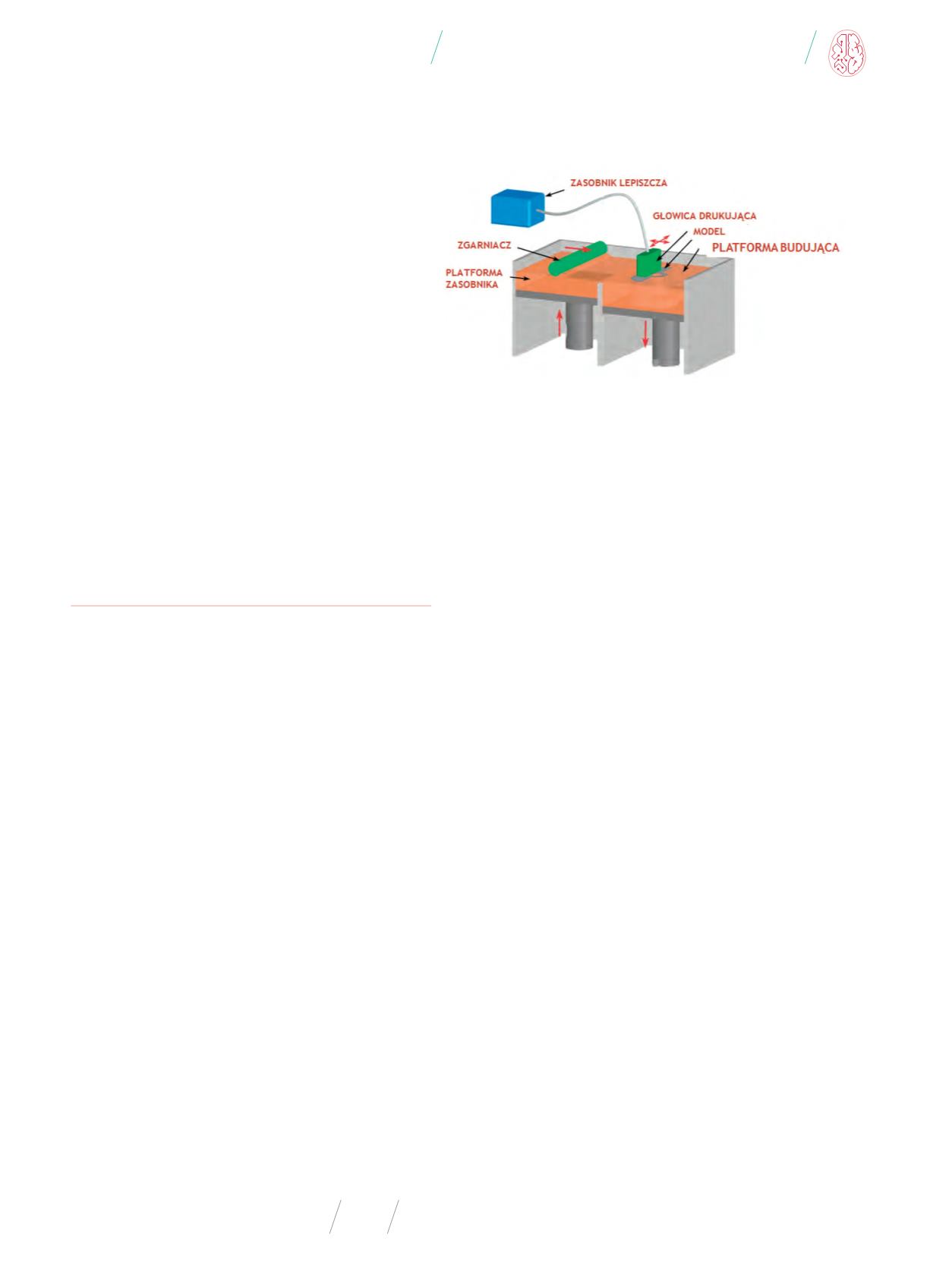

Zasada działania opiera się na nanoszeniu kolejnych warstw

sproszkowanego materiału na platformę, następnie przy pomo-

cy dysz drukujących dozowane jest ciekłe lepiszcze, łącząc ziarna

proszku zgodnie z geometrią przekroju poprzecznego modelu.

Po ukończeniu nakładania lepiszcza, platforma ulega obniżeniu,

a proces jest powtarzany aż do ukończenia modelu. Niespojony

proszek zapewnia wsparcie elementów modelu w trakcie oraz

po zakończeniu procesu, do czasu w którym model może zostać

wyciągnięty z urządzenia bez narażenia na uszkodzenie. Budo-

wę urządzenia oraz zasadę działania technologii 3DP przedsta-

wiono na rysunku 1.

W opisanym procesie otrzymywany jest model w tzw. posta-

ci zielonej, cząsteczki proszku połączone są ze sobą czasowo.

W celu otrzymania trwałego połączenia konieczne jest prze-

prowadzenie dodatkowych procesów wykończeniowych zmie-

rzających do uzyskania pożądanych własności mechanicznych.

Najczęstszymi sposobami są metody infiltracji substancjami

spajającymi, wygrzewanie lub spiekanie.

Wybór materiału ceramicznego motywowany był właściwo-

ściami zapewniającymi skuteczne leczenie i wspomaganie na-

turalnych procesów osteointegracji, jak również spełnieniem

wymagań technologicznych procesu wytwórczego. Wśród cera-

micznych materiałów bioaktywnych na uwagę zasługuje grupa

fosforanów wapnia, która oprócz właściwości osteoindukcyj-

nych, charakteryzuje się podobieństwem w składzie do mineral-

nej fazy tkanki kostnej, jak również zbliżonymi właściwościami

takimi jak: biodegradowalność, bioaktywność czy osteoinduk-

cyjność. Ceramika oparta na fosforanach wapnia jest biokompa-

tybilna, łatwo dostępna w postaci syntetycznej, znacząco obniża

ryzyko wystąpienia reakcji niepożądanych organizmu pacjenta

i pociąga za sobą mniejsze koszty w porównaniu do tradycyjnych

metod uzupełniania ubytków kostnych [11-13]. Materiały te moż-

na skutecznie stosować w: chirurgii rekonstrukcyjnej, ortopedii,

zabiegach dentystycznych, operacjach okolic szczęki i twarzo-

czaszki, usztywnianiu kręgosłupa i neurochirurgii [14-16].

Liczne doniesienia naukowe potwierdzające wysoką aktyw-

ność osteoindukcyjną spowodowały, iż najczęściej stosowanymi

w medycynie rekonstrukcyjnej fosforanami wapnia są: hydrok-

syapatyt (HA), trójfosforan wapnia (β-TCP) i dwufazowy fosfo-

ran wapnia (BCPs) (Rys. 2).

Komercjalizacja HA oraz β-TCP rozpoczęła się już w latach 80.,

a BCPs w latach 90. Od tego czasu podlegały dokładnym bada-

niom, a ich skuteczność była weryfikowana zarówno w testach

in

vitro

, jak i

in vivo

. Z badań wynika, iż HA jest stosunkowo obojętną

substancją, która w dłuższych badaniach

in vivo

podtrzymuje swo-

ją formę, a bardziej porowaty β-TCP zwykle ulega biodegradacji

w ciągu 6 tygodni od jego wprowadzenia do obszaru formowania

Rys. 1

. Budowa oraz schemat i zasada funkcjonowania urządzenia technologii druku prze-

strzennego 3DP

Źródło: Opracowane na podstawie CustomPartNet.