vol. 5 5/2016 Inżynier i Fizyk Medyczny

284

technologie

\

technologies

artykuł naukowy

\

scientific paper

tkanki kostnej. Ponadto HA w odróżnieniu od β-TCP charaktery-

zuje się wysoką wytrzymałością mechaniczną. Na ogół wykorzy-

stywane sąmieszaniny tychmateriałóww zmiennych proporcjach

40-60%w celu uzyskania balansu pomiędzy zdolnością zapewnia-

nia wsparcia mechanicznego oraz zanikaniem zapewniającym

miejsce dla formowanej naturalnej tkanki kostnej [17-18].

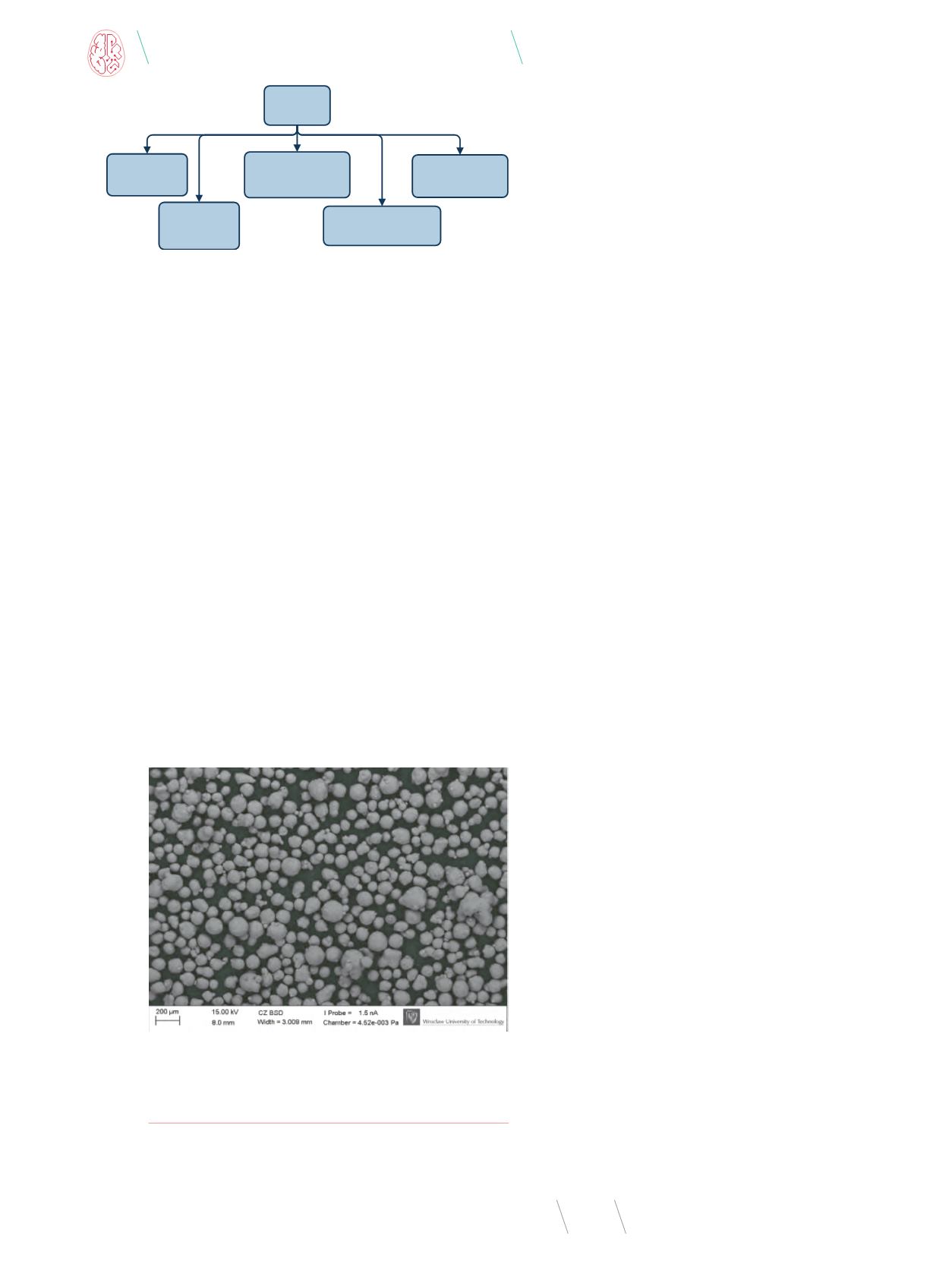

Do badań wykorzystano hydroksyapatyt z uwagi na jego do-

stępność w postaci proszku, który spełniał wymagania techno-

logiczne urządzenia. W przypadku nakładania warstw proszku

najistotniejszym czynnikiem decydującym o wyborze proszku

jest kształt ziaren decydujący o współczynniku płynności takie-

go materiału. Pożądany kształt ziaren powinien być sferoidalny,

przez co zapewni nakładanie jednolitych, równych warstw, co

w dalszej kolejności rzutować będzie na jakość wykonania całe-

go modelu. Ponadto wielkość ziaren proszku, z uwagi na grubość

nakładanych warstw, powinna oscylować w okolicach 30 µm [19].

Wykorzystany do zrealizowanych badań proszek HA został pod-

dany analizie za pomocą skaningowego mikroskopu elektrono-

wego (rys. 3), a z oddzielonych w analizie sitowej frakcji wyselek-

cjonowano frakcje klasy ziarnowej z przedziału 20-40 µm.

Rys. 3

. Obraz SEM dla proszku HA wykorzystanego w badaniach

Źrodło: opracowanie własne.

Przygotowanie próbek

W celu wytwarzania modeli z wybranego proszku HA prze-

prowadzono dobór niezbędnych materiałów uzupełniających:

materiał w postaci proszku, stanowiący agent wiążący, oraz

lepiszcze dozowane z głowic drukujących. Ponadto przeprowa-

dzono dobór parametrów procesu wytwórczego oraz procesu

wykończeniowego w celu optymalizacji otrzymywanych wła-

sności materiałowych i mechanicznych wyrobów. Zastosowane

parametry zostały dobrane na podstawie badań eksperymen-

talnych, zapewniając optymalne warunki procesu. Wybór warto-

ści parametrów kluczowych opierał się dodatkowo na wynikach

testów wytrzymałości mechanicznej w warunkach statycznych

przeprowadzonych na próbkach wytworzonych przy zastosowa-

niu zmiennych parametrów. Najważniejsze parametry proceso-

we zapewniające uzyskanie najlepszych właściwości to:

•

grubość warstwy – parametr ten ma znaczący wpływ na

dokładność odwzorowania geometrycznego modelu, im

wyższy tym modele fizyczne mniej odpowiadają modelom

wirtualnym; dodatkowo parametr ten warunkuje jakość po-

łączeń pomiędzy poszczególnymi warstwami, a tym samym

wytrzymałość modeli w kierunku prostopadłym do kierun-

ku nakładania warstw; przy wyborze uwzględniono również

wielkość ziaren proszku i na podstawie przeprowadzonych

testów wybrano wartość – 100 µm;

•

wskaźnik saturacji dla skorupy oraz rdzenia – parametry te wa-

runkują jakość połączenia ziaren proszkuw ramach jednej war-

stwy, jak również pomiędzy warstwami, przy wyborze należy

kierować się charakterystyką reakcji proszek-lepiszcze oraz

przyjętą grubością warstwy; w ramach urządzenia, na którym

przeprowadzano testy oprogramowanie rozróżnia poziom

nasączania w zależności od tego, czy lepiszcze dozowane jest

w ramach powłok zewnętrznych modelu, czy wnętrza mode-

lu, rdzeń modelu nasączany jest w sposób oszczędzający ilość

zużytego lepiszcza, z uwagi na powyższe poziomy tych wskaź-

ników ustalono odpowiednio na 100% i 200%;

•

czas odparowania lepiszcza – parametr o kluczowym zna-

czeniu w odniesieniu do możliwości skutecznego wycią-

gnięcia modeli i poddania ich dalszym obróbkom, czas od

zakończenia procesu wytwórczego wpływa na stopień od-

parowania wody z modelu, tym samym na trwałość wiązań

pomiędzy cząsteczkami proszku; optymalny poziom para-

metru to 24 h.

Próbki do dalszych badań przygotowane zgodnie z opisanymi

powyżej ustaleniami zostały poddane procesom obróbki po-

procesowej w celu nadania im właściwości docelowych. Po od-

parowaniu w komorze drukarki modele oczyszczono z niezwią-

zanego proszku sprężonym powietrzem, a następnie poddano

procesowi spiekania. W tym przypadku, również przeprowadzo-

no badania zmierzające do ustalenia odpowiedniego przebiegu.

W zależności od tempa zmian temperatury modele mogły ulec

deformacji, a temperatura maksymalna wpłynąć znacząco na

przemiany fazowe hydroksyapatytu i jego rozpad. Wybrany pro-

fil spiekania zapewniający podwyższenie właściwości mecha-

nicznych, przy zachowaniu zaprojektowanej geometrii o kon-

trolowanym skurczu, a także minimalizację przemian fazowych

materiału bazowego, przedstawiono na rysunku 4.

Fosforany

Wapnia

Ubogi w wapń

apatyt

CDA

Hydroksyapatyt

HA

Ca10(Po4)6(OH)2

Beta fosforan wapnia trzy

β

-TCP

Ca3(PO4)2

Dwufazowy fosforan wapnia

BCPs

Mieszanki HA i

β

-TCP

w różnych proporcjach

Rys. 2

. Podział fosforanów wapnia ze względu na skład chemiczny

Źródło: M. Rusińska [19].